Matriçats

Bedrijf dat zich toelegt op de productie van trekonderdelen van metaalplaat. We voeren metaalbewerkingsprojecten uit om stukken met een hoogwaardige afwerking te maken. We hebben persen, 3D-laser en collaboratieve robotica.

Neem contact met ons

Bel ons: +34 972 492 010

E-mail: info@matricats.com

Bezoek ons : c/ Pirineus, 170, Pol.Ind de Celrà, 17460 Celrà (Girona, Spanje)

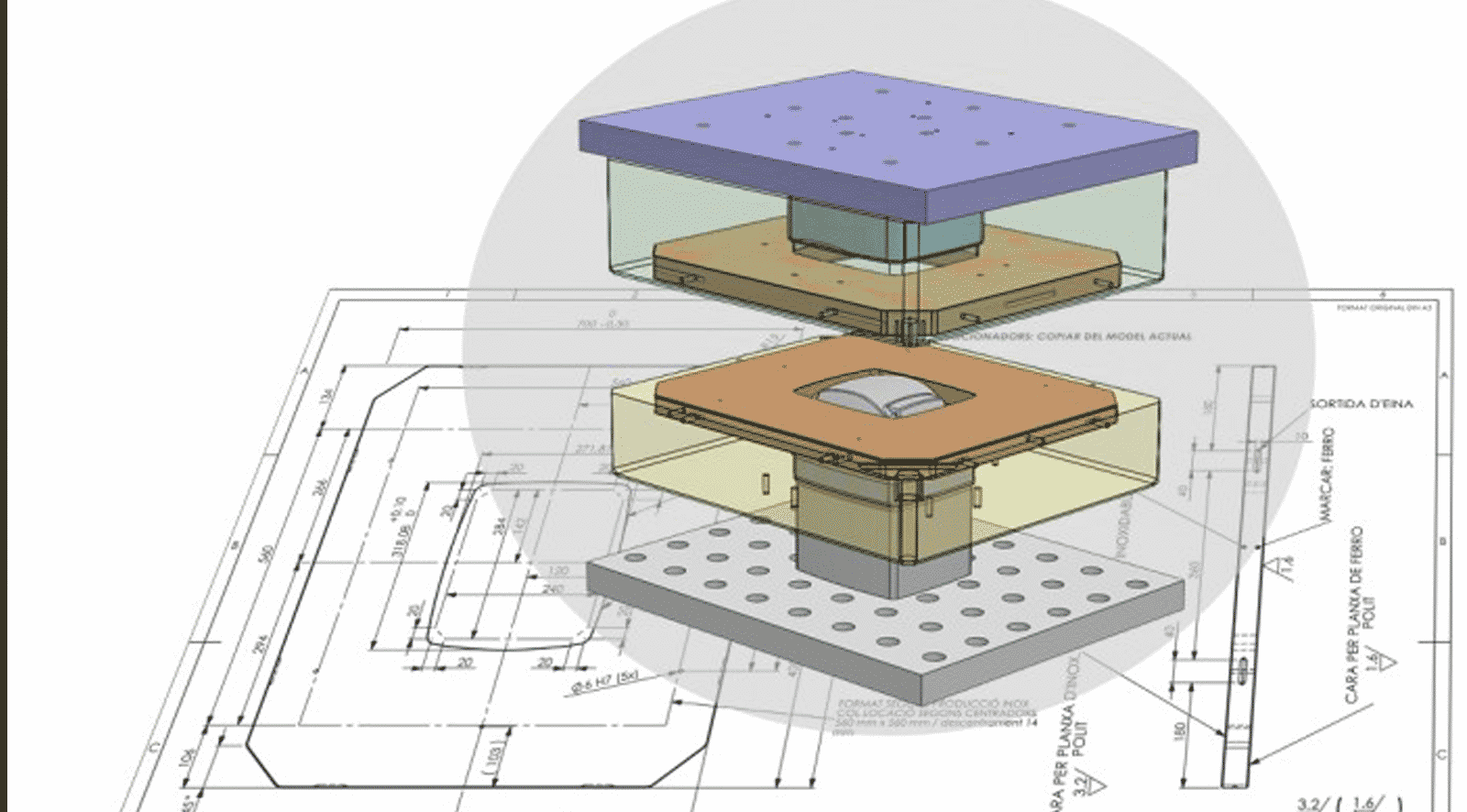

Product- en procesontwerp

We creëren of passen het ontwerp van het onderzochte product aan, altijd op zoek naar het optimale compromis tussen de vereisten en het minimaliseren van productiekosten. Op basis van het met de opdrachtgever overeengekomen ontwerp ontwikkelen wij het fabricageproces.

serieproductie

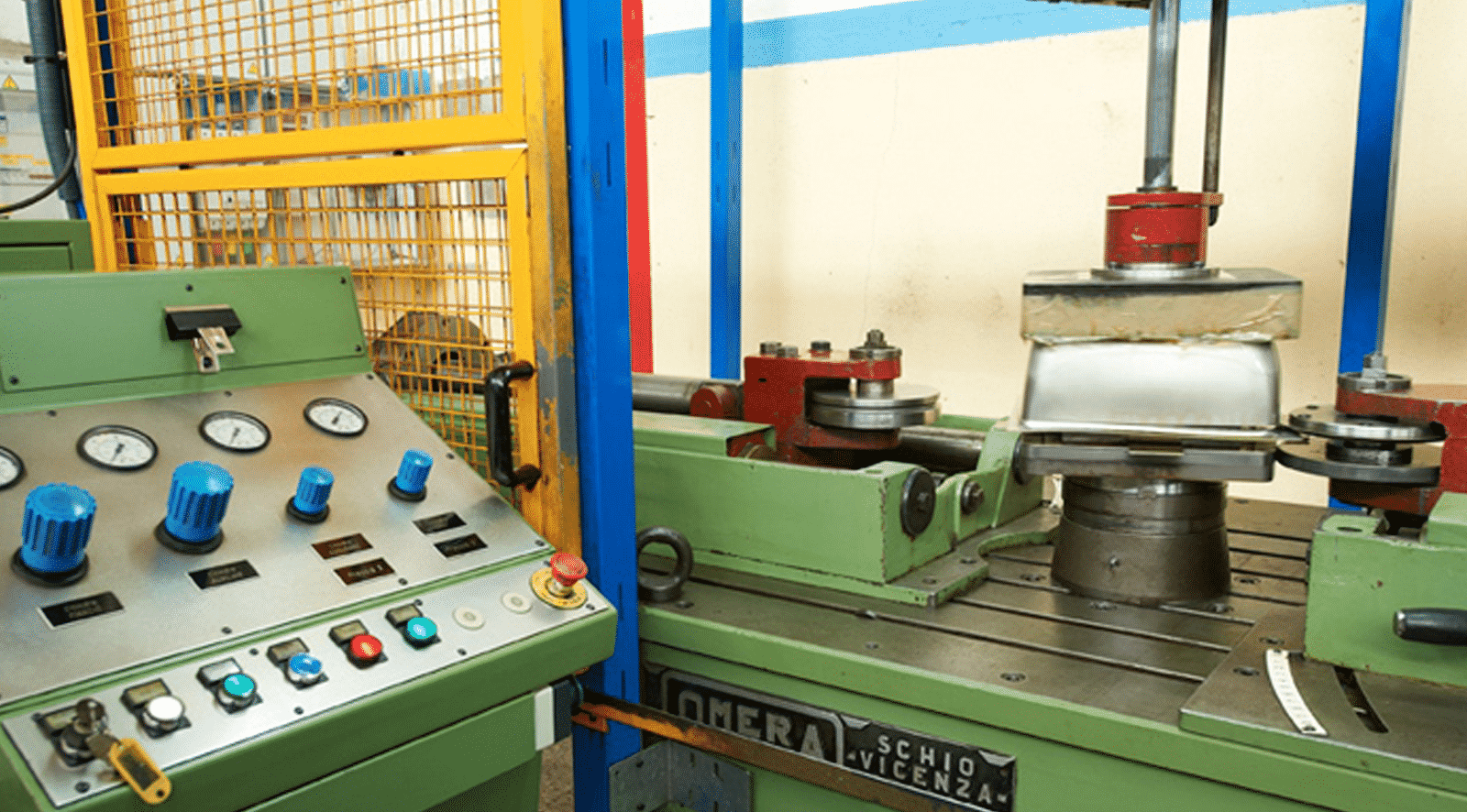

We hebben exclusieve productieve middelen in het tekenen van roestvrij staal en andere metalen. Geschikt voor korte, middellange of lange series. Hydraulische en mechanische persen (tonnage tot 2.000 ton, tafelafmetingen tot 2.600 mm). Speciale capaciteit voor dieptrekken tot 600 mm en dikte tot 20 mm. Hulptechnologieën zoals 3D-lasersnij- en lasstations, conventionele lasstations en geautomatiseerde polijst- en afwerkstations.

Proces INDUSTRIALISATIE, wij ontwikkelen het productieproces.

We hebben een werkplaats met de nodige middelen om het productieproces te industrialiseren, waar de gereedschappen en matrijzen worden gebouwd en aangepast, inbegrepen in het procesontwerp. Dit gebied maakt ook het latere onderhoud van de gereedschappen, matrijzen, automatismen en speciale machines mogelijk.

wat bieden wij jou?

Middelen voor het vervaardigen van diepgetrokken onderdelen

Hydraulische en mechanische persen

speciaal voor dieptrekken + stampen + snijden

3D lasersnij- en lasstations

Wij beschikken over drie 3D-lasersnij- en lasstations

Automatisering en lasapparatuur

Onze klanten kunnen een perspark hebben

Wikkel-, snij-, kralen- en multi-transformatiebewerkingen

Afwerkingsstations, CNC-polijsten en ontvetten

vereisten voor productafwerking

CAD / CAE / CAM / CNC-systemen

We hebben tools om product engineering op te lossen.

CNC- en conventionele draaibanken en frezen

Met behulp van onze toolshop bieden wij de mogelijkheid

Automatismen en speciale machines

specifieke toepassingen

3D-laserscanapparatuur

reverse engineering en dimensionele controle

Wie zijn wij?

Matriçats SL is een bedrijf dat zich sinds 1970 toelegt op het uitbesteden van de productie van alle soorten onderdelen uit plaatstaal, met name roestvrij staal.

Koud dieptrekken

Wanneer onderdelen worden gemaakt met hydraulische persen en op maat gemaakte matrijzen, zijn wij specialisten.

Samen met de klant kunnen we de dikte van de materialen bestuderen en de nodige tests uitvoeren om een stuk te verkrijgen dat aan de verwachtingen voldoet.

Video presentatie

Hier kunt u in 2 minuten de ontwerp-, teken- en 3D-lasersnijprocessen zien die wij u kunnen bieden om uw projecten met metalen onderdelen uit te voeren.

Recente berichten

Informatie

Veel gestelde vragen

Welke gereedschappen worden gebruikt bij het tekenen van metaal?

– De belangrijkste elementen voor tekenen zijn:

- Plaatwerk en smeermiddel.

- het gereedschap

- matrices

- De pers (beter als het hydraulisch is).

Hoe wordt dieptrekken gedaan?

-Hoewel het proces meestal vooral bekend is door cilindrische vormen. Er kunnen ook allerlei soorten vormen zijn, zoals een kubus en andere primitieve vormen. Maar over het algemeen met een open gezicht of oppervlak om de basis van de stoot te zijn.

-Er is een algemeen gesmeerde plaat (om vastlopen te voorkomen), tussen het mannetje en het vrouwtje (ponsen en sterven). En dan wordt er een beweging of route uitgevoerd totdat het vel de vorm van de pons aanneemt en zo het stuk vormt.

Het resultaat zijn holle stukken. In de vorm van een container.

Wie kan dieptrekonderdelen maken?

Degenen die deze techniek veralgemenen, worden stampers of stuffers genoemd. Het vereist meestal een hoge kennis van gereedschap (gereedschapsbouw), die door de jaren heen is geleerd en ervaring. Dit wordt van generatie op generatie doorgegeven. Zelfs vandaag is er relatief weinig bibliografie. Hoewel er al enkele computersimulatieprogramma's zijn die sommige resultaten helpen voorspellen.

Wat zijn de processen voor het vervaardigen van series dieptrekonderdelen?

Wanneer de situatie het toelaat, moet een soortgelijke volgorde als de volgende worden gevolgd:

- Bestudeer en optimaliseer het ontwerp van het stuk. Door degenen die verantwoordelijk zijn voor het gereedschap of die het zouden moeten produceren.

-Analyseer de markt en vraag. Het wordt gedaan om de kwaliteitseisen en afwerkingen, aspecten, toleranties en hoeveelheid stukken te kennen.

- Evalueer of het onderdeel samen met anderen moet worden geassembleerd en wat de intrinsieke behoeften ervan zijn.

-Bepaal de middelen en materialen. Bijvoorbeeld of het aluminium, koolstofstaal of RVS moet zijn. Of ken het type persen van de fabrikant (zij kunnen de gereedschappen conditioneren afhankelijk van de typen en tonnages). Ken ook de jaren dat de mogelijkheid tot fabricage actief moet blijven. Deze gegevens kunnen interessant zijn om het toolingproject te berekenen.

Kan er van een bestaand onderdeel een ontwerp gemaakt worden?

Ja, van reverse engineering en een lasersensor. Het ontwerp van het stuk kan worden gemaakt.

Wat betreft het type materiaal, wat is beter? Plaatstaal of RVS?

Het hangt in wezen af van de behoeften van het product in zijn gebruikscyclus. Meestal kan het gerelateerd zijn aan de sector. De diktes gaan over het algemeen van 0.5 mm tot 4 of 5 mm. Hoewel de gemiddelde dikte van de materialen tussen de 1 en 3 mm ligt.

-Koolstofstaal: in het algemeen geldt voor alle sectoren dat het materiaal de beste relatie heeft met de grondstofkosten. En het heeft een goede mechanische weerstand van het stuk. In de meeste gevallen moet het een volgende beschermingsbehandeling ondergaan, zoals verf, lak, email, gegalvaniseerd, enz., om corrosie of oxidatie te minimaliseren.

-Roestvrij staal. Ze zijn moeilijker te vormen en bieden superieure mechanische capaciteiten ten opzichte van de eerste 2. Hoewel het duurder kan zijn, kan de noodzaak van daaropvolgende beschermende behandelingen worden geminimaliseerd of geëlimineerd.

-Aluminium: parfumerie, luchtvaart, auto's, verlichting. Omdat het een laag gewicht, redelijke kosten, redelijke capaciteit of weerstand van het onderdeel heeft.

-Speciale of hoge weerstandsstaalsoorten. Het is de moeite waard om apart te vermelden. Of het nu gaat om koud- of warmvormen. Enkele speciale exemplaren uit de automobielsector worden gelijktijdig warmgevormd. Het zijn over het algemeen dure trajecten.

Welke voordelen heeft een diepgetrokken onderdeel ten opzichte van een gegoten onderdeel?

Meestal zijn de levertijden in uw productieproces veel sneller. En de uitvoeringskosten zijn veel lager, aangezien de afgewerkte onderdelen bijna definitief kunnen zijn met weinig of geen herverwerking. In gieterijen, die extra afwerkingen hebben, is herverwerking echter gebruikelijk, waardoor de kosten stijgen. Ook de structurele capaciteiten van ingebedde onderdelen kunnen groter zijn bij gelijk gewicht. Over het algemeen zijn de getekende stukken veel lichter.

Werken we samen

Start je project

Stuur je CAD-ontwerp van het stuk dat je wilt maken en je krijgt vrijblijvend een studie.